Im Siebdruck werden spezielle Gewebe in unterschiedlichen Feinheiten eingesetzt. Der Vorteil des Siebdruckverfahrens liegt darin, dass der Farbauftrag je nach Gewebefeinheit variiert werden kann und dass viele verschiedenartige Farbsysteme (Farbsorten) verdruckt werden können. Gewebe mit geringer Siebfeinheit ergeben dabei einen hohen Farbauftrag (zum Beispiel im Textildruck). Allerdings können damit keine feinen Linien oder Raster gedruckt werden, weil das grobe Gewebe die feinen Schablonenelemente kaum mehr verankern kann. Umgekehrt ist es bei Geweben mit hoher Feinheit: Es können feine Details gedruckt werden. Die Herstellung von Siebdruckgeweben ist äußerst anspruchsvoll, da die Maschenöffnungen der Gewebe sehr gleichmäßig sein müssen. Es gibt weltweit wenige Hersteller, die sich auf das Weben von Siebdruckgeweben spezialisiert haben.

Folgende Siebgewebematerialien werden heute verwendet:

- Polyestergewebe: Sie besitzen grundsätzlich eine hohe Verzugsfreiheit, da sie sehr stark gespannt werden können und keine Feuchtigkeit aufnehmen. Diese Eigenschaften ermöglichen ein sehr passgenaues Druckergebnis. Polyestergewebe werden deshalb für 90 % aller Siebdruckarbeiten eingesetzt.

- Nylongewebe (Polyamid): Sie sind dehnbarer und elastischer als Polyestergewebe und sehr beständig gegenüber abrasiven[1] Druckfarben. Sie werden zum Bedrucken von nicht flachen Bedruckstoffen oder im Keramikdruck (scheuernde Druckpasten) eingesetzt. Aufgrund ihrer Elastizität und einer relativ hohen Feuchtigkeitsaufnahme sind Polyamidgewebe für passgenaue, großformatige Druckarbeiten nicht geeignet.

- Stahlgewebe: Sie sind sehr hoch spannbar, was eine äußerst gute Verzugsfreiheit und Passgenauigkeit beim Drucken ergibt. Zudem sind die Gewebedrähte im Vergleich zu Polyestergeweben bei gleicher Siebfeinheit dünner. Stahlgewebe haben deshalb eine größere Maschenöffnung als Polyestergewebe, was einen höheren Farbauftrag und gleichzeitig auch den Druck von feinsten Linien ermöglicht. Allerdings sind Stahlgewebe sehr teuer und knickempfindlich. Sie werden deshalb meistens nur im Elektronik- oder im Keramikdruck verwendet.

- Screeny: Neueste Generationen von vernickeltem, rostfreiem, gewobenem Stahlgewebe (Gallus Screeny S-Line) machen die Nachteile des Stahlgewebes durch die hohe Standzeit wett. Im Etikettendruck (rotativer Siebdruck) ist Screeny die am häufigsten eingesetzte Siebdruckplatte.

- Rotamesh: Hier handelt es sich nicht um ein Gewebe, sondern um eine Platte mit sehr feinen wabenartigen Öffnungen. Es sind je nach Druckarbeit verschiedene Lochfeinheiten erhältlich. Rotameshplatten werden zu einem runden Zylinder geformt und in Rotationsdruckmaschinen zum Bedrucken von Textilien oder im Etikettendruck eingesetzt.

- Seidengewebe: Sie wurden bis in die 1950er Jahre im Siebdruck eingesetzt und danach durch Polyamid- und Polyestergewebe ersetzt.

Fadenstruktur

In der Textilindustrie unterscheidet man Gewebefäden, die „monofil“ oder „multifil“ beschaffen sein können. Monofile Fäden sind „einfasrig“ wie ein Draht, also nicht gesponnen. Multifile Fäden sind hingegen „mehrfasrig“, also aus mehreren dünneren Fäden versponnen. Multifile Fäden werden im Siebdruck seit den 1970er Jahren nicht mehr zur Gewebeherstellung verwendet, da solche Gewebe keine Druckpräzision bieten und schlecht zu reinigen sind.

Gewebefeinheiten

Die Wahl der Gewebefeinheit ist abhängig von der Beschaffenheit des Bedruckstoffs, der Feinheit des Druckmotivs, der Größe der Farbpigmente und dem gewünschten Farbauftrag. Es gibt im Siebdruck also kein „Standardgewebe“, das universell einsetzbar wäre. Die Feinheit wird entweder in der Einheit Faden pro Zentimeter oder Maschen Pro Inch gemessen. Letztere Einheit wird beim industriellen Siebdruck meist verwendet und mit einer sogenannten Meshzahl[2] abgekürzt.

Die meisten Gewebehersteller bieten Feinheiten von etwa 5 Fäden pro Zentimeter bis 200 Fäden pro Zentimeter an. Die Wahl einer geeigneten Gewebefeinheit erfordert daher eine gewisse Erfahrung. Als ungefähre Richtlinie können folgende Angaben dienen (die Zahl bezeichnet die Anzahl Fäden/cm):

- bis ca. 30: Druck von Glitter etc., Reliefdruck (Druck von feinen Linien oder Rastern nicht möglich).

- 30–60: Textildrucke (bei deckendem direkten Druck auf dunkle Textilien ca. 30–40, bei feineren Linien oder Rastern 50–60). Grobpigmentierte Farben wie Nachleuchtfarben, Grobsilber etc.

- 77–90: Deckende Drucke auf Papiere, Kunststoffe etc. mit glatter Oberfläche, feinpigmentierte Metallicfarben, Tagesleuchtfarben.

- 120–140: Für feine Linien und Raster auf glatte Bedruckstoffoberflächen bei geringem Farbauftrag.

- 150–180: Für feinste Linien und Raster. Reduzierter Farbauftrag (UV-Farben).

Verschiedene Fadendicken bei gleicher Gewebefeinheit

Für die meisten Siebdruckgewebe werden innerhalb einer bestimmten Feinheit (zum Beispiel 120 Fäden pro Zentimeter) Gewebe mit verschiedenen Fadendicken angeboten. Bei einem 120er Gewebe mit dicken Fäden ist die Reißfestigkeit höher und der Farbverbrauch etwas geringer als bei einem 120er Gewebe mit dünnen Fäden. Beim 120er Gewebe mit dünnen Fäden sind hingegen die Maschenöffnungen größer, was den Druck von feinen, sägezahnfreien Linien oder Rastern erleichtert. Unter dem Begriff „Sägezahn“ versteht man im Siebdruck den störenden Einfluss der Gewebefäden auf das Druckbild. Dünne Linien können dabei durch die Gewebefäden „unterbrochen“ werden, die Linie wirkt an ihren Rändern „gezackt“.

Früher wurden die Fadendicken mit den Kürzeln S (small), T (thick) oder HD (heavy-duty) bezeichnet. Als Beispiel:

- 120 S bezeichnete ein Gewebe mit 120 Fäden pro cm mit dünnen Fäden, großer Maschenöffnung und geringer Gewebedicke.

- 120 T bezeichnete ein Gewebe mit 120 Fäden pro cm mit mitteldicken Fäden (Standarddicke).

- 120 HD bezeichnete ein Gewebe mit 120 Fäden pro cm mit dicken Fäden, kleiner Maschenöffnung und höherer Gewebedicke.

Durch den immer stärker werdenden Einsatz des Siebdruckes im technisch-industriellen Bereich wurde eine genauere Beschreibung des Siebgewebes erforderlich: Die alten Bezeichnungen S, T und HD wurden durch die Angabe der Fadendicke in Tausendstelmillimeter (Mikrometer) ersetzt. Beispiele zur neuen, heute üblichen Kennzeichnung:

- 120-31 statt 120-S

- 120-34 statt 120-T

- 120-40 statt 120-HD

Beispiele für mögliche Einsatzgebiete:

- Gewebe mit dünnen Fäden sind speziell für den Druck feiner Linien und Raster geeignet (dünne Fäden, große Maschenöffnung).

- Gewebe mit mitteldicken Fäden sind für die meisten grafischen Siebdruckarbeiten geeignet.

- Gewebe mit dicken Fäden sind reiß- und scheuerfester. Sie werden auch für einen reduzierten Farbauftrag eingesetzt (kleine Maschenöffnung).

Im Vergleich zum Durchmesser eines menschlichen Haares sind die Fäden eines 120er Gewebes nur etwa halb so dick.

Gewebefarbe

Die Gewebefarbe hat bei der Siebbelichtung einen Einfluss auf die Druckqualität der Schablone. Bei der Belichtung dringt das Licht in die Kopierschicht ein und wird an der Fadenoberfläche reflektiert. Dies kann bei ungefärbtem „weißen“ Gewebe eine Unterstrahlung der Kopiervorlage (Film) bewirken. Dünne Linien oder Rasterpunkte werden durch die Unterstrahlung noch dünner oder werden in der Schablone gar nicht mehr abgebildet. Bei gelb gefärbtem Gewebe wird nur gelbes Licht in die Kopierschicht reflektiert. Gelbes Licht bewirkt keine „Aushärtung“ der lichtempfindlichen Schablonenschicht. Gefärbte Gewebe ermöglichen so eine gute Detailwiedergabe. Gewebe mit geringer Siebfeinheit (z. B. 30er Gewebe) werden oft nicht eingefärbt. Der Grund dafür ist, dass die Maschenweite größer ist als bei hohen Siebfeinheiten und deshalb geringer unterstrahlt wird. Ebenso verkürzt sich die Belichtungszeit wesentlich. Zudem werden mit solch groben Geweben auch kaum feinste Motive gedruckt.

Müssen bei gleicher Siebfeinheit (z. B. 120 Fäden/cm) sowohl ungefärbte („weiße“) wie auch gelb gefärbte Gewebe belichtet werden, so sollte die Belichtungszeit bei ungefärbtem Gewebe im Vergleich zu gefärbtem Gewebe um etwa die Hälfte verkürzt werden. Beispiel: gefärbte Gewebe 2 Minuten, ungefärbte Gewebe eine Minute.

Überblick

Teilen

Schulfach+

aiMOOCs

aiMOOC Projekte

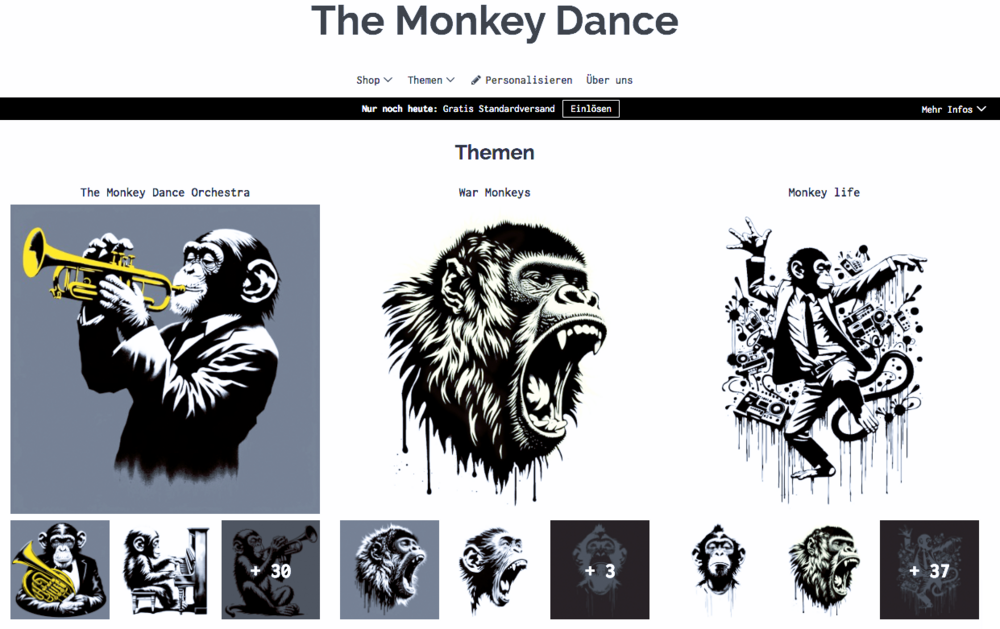

THE MONKEY DANCE

|

|

|

Sponsoren, Förderer, Kooperationspartner

Children for a better world >> Förderung der AI Fair-Image Challenge

Fair-Image wird von CHILDREN JUGEND HILFT! gefördert und ist mit der deutschlandweiten AI Fair-Image Challenge SIEGERPROJEKT 2025. Alle Infos zur Challenge hier >>. Infos zum Camp25 gibt es hier. Wenn auch Ihr Euch ehrenamtlich engagiert und noch finanzielle Unterstützung für Eurer Projekt braucht, dann stellt gerne einen Antrag bei JUGEND HILFT.

- ↑ Abrasion (Wiktionary)

- ↑ {{#invoke:WLink|getEscapedTitle|Meshzahl}} (Memento vom 5. Juli 2010 im Internet Archive) AVT der Mikroelektronik: Dickschicht-Hybridtechnik, S. 66, FH für angewandte Wissenschaften München